오늘은 부식에 대해 정리해보고자 한다.

부식은 우리가 사용하는 모든 물질에서 발생한다. 물질의 종류에 따라 부식의 속도가 다른데 금속류에서 비교적 빠르게 나타나고 플라스틱 같은 수지에는 적게 나타난다. 우리가 관리하는 대부분의 기계, 설비, 도구는 금속재질로 이루어져 있으므로 여기서는 금속의 부식에 대해 얘기하도록 하겠다.

부식의 메커니즘을 알기 전에 부식은 매우 자연스러운 현상이라는 것을 이해해야 한다. 땅속 깊숙이 자리한 금속을 대기 중으로 꺼내어 우리가 사용하는 형태로 제련하는 것은 많은 에너지가 소요될 뿐만 아니라 자연현상을 역행하는 것이라 볼 수 있다. 즉, 땅 속 깊이 부식된 형태로 있는 금속을 우리가 사용하기 용이하게 처리를 하는 것이다. 따라서 금속은 원래 상태로 돌아가려고 하고 그 과정을 우리는 여러 가지 기술로 막고 있다. 그러므로 부식은 자연스러운 현상이고 방식(부식방지)은 자연스러운 현상을 막는 부자연스러운 기술적 조치에 해당한다 할 수 있다.

광물 → 채광 → 정련(에너지 투입) → 우리가 사용하는 금속 → 부식(에너지 방출) → 산화물(광물의 형태)

위 메커니즘을 보면 정련을 하면서 금속에 적합한 조치를 하게 되는 과정은 에너지가 금속에 투입되는 과정이다. 이것이 부식되는 것은 투입했던 에너지가 방출되며 자연의 상태 즉, 광물의 형태로 되돌아가는 과정인 것이다. 이것을 인위적으로 정련하고 방식조치를 하여 최대한 늦추는 것으로 이해하면 된다.

1. 부식의 메커니즘 (Mechanism of Corrosion)

금속에서 부식은 녹이 발생하는 현상이다. 그리고 녹은 산화의 결과물이다. 산화는 영어로 Oxidation, 한문으로 酸化이다. 실 산(酸)자와 될 화(化)가 결합된 한문이다. 한문으로 하면 시게 되는 현상을 뜻하는데 영어로는 Oxygen(산소)와 결합되는 현상을 뜻하므로 영어로 이해하는 것이 더 빠를 것이다.

산화은 물질이 산소와 결합하는 것이고 그 결과 금속이 전자를 잃으면서 녹이 발생한다. 따라서 부식은 산화를 막으면 되는 것이다. (물론 말처럼 쉽지는 않다.)

철에서 발생하는 부식에 대해 알아보자.

1) (Cathode) H20 + 1/2 O2 + 2e(전자) → 2OH- : 물과 산소가 만나 수산화 이온 형성

2) (Anode) Fe → Fe2+ + 2e : 철이 전자를 잃음

3) Fe2+ + 2OH- → Fe(OH)2 (석출) : 철이온과 수산화이온이 수산화철로 석출

위 메커니즘에 따라 철은 부식이 일어난다. 2번식에 따라 철이 전자를 잃게 되어 이온형태가 되므로 해당 부위는 움푹 파이거나 탈락되는 현상이 발생하게 되고 그 이온이 수산화이온과 결합되어 우리가 흔히 볼 수 있는 붉은색 녹의 형태가 되는 것이다.

위 식을 일반화시키면 다음과 같다.

1) (Anode) M(금속) → M+(금속 양이온) + e

2) (Cathode) H or O2 or Cl + e

금속이 전자를 잃고 양이온이 되고, 전자를 받은 부식인자(수소, 산소, 염소)가 음이온이 되는 것이다.

여기서 추가로 알아야 할 개념이 있다. 바로 Anode와 Cathode이다.

Anode는 전자를 잃는 것이고 Cathode는 전자를 얻는 것이다. 이 개념은 방식에도 중요하게 적용되므로 잘 알아두도록 하자.

(Anode를 양극, Cathode를 음극이라고 부르는 경우가 있는데 그렇게 이해하면 나중에 곤란하므로 반드시 전자를 잃고 얻는 개념으로 이해해야 한다.)

2. 부식의 종류 (Sort of Corrosion)

부식은 매우 광범위한 학문의 결정체라 종류를 모두 열거하기란 어렵다. 다만 부식의 진행 부위에 따라 다음과 같이 분류할 수 있다. (건식과 습식으로도 분류 가능)

1) 전면부식

전면부식은 Uniform corrosion으로 전체 면적에 걸쳐 나타나는 부식이다. 흔히 기계, 장치 등을 설계할 때 전면부식은 corrosion factor를 고려하게 된다. 예를 들어 압력용기를 설계할 때 응력을 계산하여 필요한 두께를 정하는데 이때 전면부식에 의한 두께감소를 고려하여 일정두께를 가산하여 결정하게 된다.

따라서 전면부식은 기계, 기구의 design life를 고려하여 설계 때부터 반영되는 사항이므로 크게 고려할 부분은 아니라고 볼 수 있다.

2) 국부부식

국부부식은 Localized corrosion으로 일부에만 국한되어 나타나는 부식이다. 이 국부부식이야말로 반드시 관리되어야 할 부식이라고 볼 수 있다. 특정 부위에 조금이나마 국부부식이 발생했다면 반드시 그 원인을 파악하여 조치를 해주어야만 중대산업사고를 예방할 수 있다.

국부부식도 그 종류가 매우 많은데 다음의 사항만 제대로 이해한다면 크게 문제는 없다고 생각한다.

(1) 공식 (Pitting Corrosion)

공식은 깊이 방향으로 깊게 나타나는 부식현상이다. 주로 스테인리스강에서 발생한다. 공식을 알기 위해서는 스테인리스의 원리에 대해 알아야 한다.

스테인리스는 Cr(크롬)이 12% 이상 함유된 합금강을 말한다. 크롬은 산소와 결합하여 Cr2O3라는 부동태피막(산화피막, 보호피막으로도 불림)을 형성하는데 약 3nm의 두께로 스테인리스를 보호하는 역할을 한다. 즉, 스테인레스강 주변에는 얇은 피막이 형성되어 Anode반응이 일어나지 않도록 막아준다고 보면 된다. 물이나 공기 중에이상의 산소만 있다면 이 보호피막은 그 즉시 재생성되어 스테인레스강을 보호한다.

(탄소강의 경우 산소는 부식인자이지만 스테인리스강에서는 방식인자이다.)

그런데, 산소가 없는 경우나 스테인레스강 표면에 이물질이 묻어 산소가 차단되는 경우에는 산화피막 형성이 어려우므로 해당 부위에 부식이 발생하게 되는 것이다.

그러므로, 산화피막이 형성되어 있는 부위에는 부식이 발생하지 않고 산소가 차단된 일부분만 두께 방향으로 부식이 진행되어 가는 것이다.

그래서 공식은 겉으로 봤을 때는 부식이 진행되는지 잘 모를 수도 있고 그 깊이가 얼만큼인지 육안으로는 확인이 어려운 경우가 많다.

| 원인 | - 스테인레스에서 주로 발생하는데 산소가 차단되어 보호피막이 깨질 경우 발생 |

| 예방대책 | - 합금원소인 몰리브덴(Mo)를 4% 이상 첨가 (몰리브덴은 산소와 매우 친화적이어서 산화피막이 깨지지 않도록 도와줌) |

(2) 틈부식 (Crevice Corrosion)

틈부식은 금속의 종류와 관계없이 발생한다. 스테인레스강의 경우 이물질이 부착되었을 때, 탄소강의 경우는 볼트, 가스켓 부위와 같이 미세한 틈이 있는 곳에서 발생되는 부식현상이다.

부식 메커니즘은 공식(Pitting corrosion)과 유사하다.

틈부식은 정체된 전해질에 의해 발생하는데 상기 부식의 메커니즘과 동일한 화학식으로 부식이 진행된다. 다만, 정체된 전해질 내에 용존산소가 모두 소모된 후에는 Cl-이온이 추가되어 HCl(염산)이 만들어져 강한 산성에 의해 부식이 촉진된다.

| 원인 | - 미세한 틈이 있는 경우 - 정체된 전해질에 노출된 경우 |

| 예방대책 | - 스테인레스의 경우 Mo 4% 이상 첨가 - 침전물 제거하거나 전해질이 없도록 드레인(drain) 실시 - 물질이 고여있지 않도록 설계 - 틈이 없도록 설계(나사, 볼트보다는 용접) - 이음재는 불침투성 재료를 사용 - 탄소강의 경우 용존 산소를 제거 |

(3) 이종금속 부식 (Galvanic Corrosion)

두 가지 이상 서로 다른 금속이 직접 접촉해 있거나 전기적으로 연결되어 있는 경우 고유전압의 차이로 인해 부식이 발생하는 것을 이종금속 부식이라 한다. 모든 금속은 고유전압이라는 것이 있다. 고유전압이 낮을수록 부식이 잘되는데 대표적인 금속의 고유전압은 다음과 같다.

| 명칭 | 고유전압 (Standard Electrode Potential) |

| Al (알루미늄) | - 1.66 V |

| Zn (아연) | - 0.76 V |

| Cr (크롬) | - 0.74 V |

| Fe2+(철) | - 0.44 V |

| Cr2O3 (산화피막) | + 1.33 V |

| Au (금) | + 1.5 V |

위 고유전압은 측정하는 환경마다 다르지만 일반적으로 위 표로 이해하면 된다. (수소원자를 0V로 놓고 비교한 상대적 전위차 값임)

고유전압은 낮을수록 부식이 잘 일어난다. 그 이유는 고유전압이 낮다는 것은 전자를 잘 내어준다는 것이므로 Anode 반응이 일어나고 고유전압이 높은 쪽에서는 Cathode 반응이 일어나기 때문이다.

(쉽게 이해하자면 전류는 +에서 –로 흐른다. 하지만 전자는 –에서 +로 이동한다. 전기도 전압이 있고 전압이 높을수록 잘 흐르므로 +가 높다는 것은 그만큼 –에서 전자를 잘 받아들인다는 것으로 이해하면 된다.)

예를 들어 철과 아연을 붙여놓으면 고유전압이 낮은 아연은 전자를 잃으면서 부식이 발생하고 전자를 얻는 철은 방식이 된다. 이 것을 Sacrificial anode라 한다. (희생양극법이라고 하는데, 이건 잘못된 표현이다.)

결론적으로 화학성분이 서로 다른 두 가지 이상의 금속을 전기적으로 연결해놓을 경우 고유전압이 낮은 금속에 매우 빠른 속도로 부식이 발생한다는 것을 기억해두자.

| 원인 | - 서로 다른 금속이 전기적으로 연결되어 있을 때 발생 (직접 접촉해 있지 않더라도 전해질 내에 같이 위치할 경우 전해질을 통해 전자가 이동할 수 있음) |

| 예방대책 | - 이종금속은 서로 격리하거나 코팅 - Sacrificial Anode를 사용하여 방식 - Anode 면적이 커질 경우 이종금속 부식이 완화됨 |

(4) 입계부식 (Intergranular Corrosion)

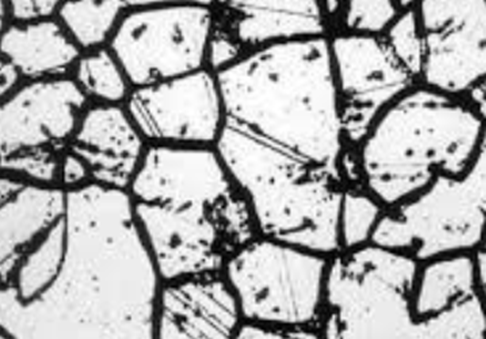

입계부식은 오스테나이트계 스테인리스강에서 주로 발생하는 부식의 형태로 결정입자의 경계면에서 발생하는 부식이다. 금속을 미시적으로 들여다보면 일정 크기의 결정입자들이 덩어리형태로 존재하고 그 덩어리끼리 경계를 형성해 있는데 이때 경계면을 입계(Intergranular)라고 한다.

그렇다면 입계에서 왜 부식이 발생할까? 이걸 이해하기 위해서는 오스테나이트계 스테인리스강의 특성과 예민화 현상에 대해 알아야 한다.

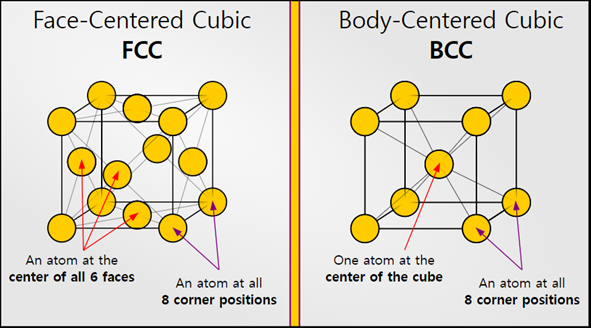

오스테나이트는 FCC 구조를 띄고 있다. Face Centered Cubic으로 결정입자가 아래 그림과 같이 정육면체의 각 면과 꼭지점에 걸쳐있는 형태다.

(이와 반대로 일반적인 탄소강은 페라이트로 BCC 구조를 띄고 있다.)

FCC는 가운데가 텅 비어있는 구조고 BCC는 가운데에 입자가 들어있다. 이런 특성으로 FCC는 자력선이 끊어져서 통상 자석이 붙지 않는 비자성의 특성을 갖고 BCC는 자석이 잘 붙는다. 또한 FCC는 충격을 받을 경우 중앙의 큰 공간이 충격을 흡수해 줘서 내충격성이 우수하다. 반면 BCC는 강도와 경도가 높아 내피로성이 우수하다.

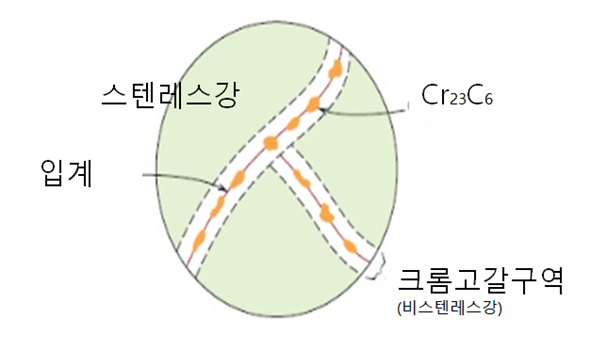

오스테나이트계 스테인리스강의 경우 500~800도 구간에서 서냉을 하거나 이 온도가 유지될 경우 결정립계 부근에서 크롬(Cr)과 탄소(C)가 결합하여 Cr23C6를 형성하게 되는데, 이를 예민화 현상(Sensitigation)이라 한다. 이로 인해 결정립계 부근에서 크롬이 부족한 크롬고갈구역이 생성되는데 이 크롬고갈구역의 크롬 함유량이 6% 이내로 떨어져서 더 이상 스테인레스강이 아니게 된다. (자연스레 결정구조도 FCC에서 BCC로 바뀐다.)

위 그림에서 주황색이 Cr23C6 탄화물이고 주변 하얀색 부분이 크롬고갈구역이다. 따라서 하얀색 부분은 일종의 탄소강(비스테인레스강)이 된 것이고, 연녹색 부분은 기존 오스테나이트계 스테인레스강이 유지된다.

크롬고갈구역은 더 이상 스테인레스강이 아니므로 보호피막을 형성할 수 없고 게다가 서로 다른 금속이 되어 버려 이종금속 부식(Galvanic Corrosion)이 발생하게 되는 것이다.

(주변에 있는 크롬이 이동해서 도와주면 되지 않나 싶겠지만 FCC는 충진율이 74%로 높아서(즉, 빽빽해서) 원자의 이동이 어렵다. 그러므로 BCC 구조는 예민화 현상이 일어나지 않는다.)

| 원인 | - 오스테나이트계 스테인레스강에서 주로 발생하며 500~800도 구간이 유지되거나 서냉될 경우 예민화 현상에 의해 발생 - 용접 시 서냉(공냉) - 보일러나 열교환기에서 500~800도 유지 |

| 예방대책 | - 저탄소 재료 사용 (304 대신 304L, 316 대신 316L) * Low carbon은 통상 0.03% 이하 - 안정화 원소 첨가 (Ti, Nb 등을 첨가하면 크롬대신 탄화물을 형성하여 크롬 함유량이 낮아지지 않게 됨) - 고용화 열처리 (섭시 1,050도에서 30분 유지후 급랭)를 하게 되면 크롬과 탄소가 분리되면서 안정화 |

여기까지 부식에 대해 알아보았다.

이 밖에 SCC (Stress Corrosion Cracking), 보온재 하 부식 등 여러 가지가 있으나 대부분 위의 부식에서 파생되는 것들이다.

SCC는 입계부식이 발생한 상태에서 인장력을 받아서 균열이 발생하게 되는 것이고

보온재 하 부식은 보온재로 둘러싸인 배관이나 기계에 수분이 침투하여 발생하므로 틈부식과 원리가 동일하다.

[핵심 내용정리]

1. 부식은 매우 자연스러운 자연현상이고 전자를 잃음으로써 발생 (Anode)

2. 틈부식과 공식은 메커니즘이 동일

3. 입계부식은 오스테나이트 스테인레스강이 500~800도 구간이 유지되거나 서냉할 경우 발생

'기계안전기술' 카테고리의 다른 글

| 프레스의 위험성 및 방호장치 (0) | 2024.09.19 |

|---|---|

| 아크용접의 안전관리 (feat. 자동전격방지기) (0) | 2024.08.27 |

| 보일러의 이상현상 및 방호장치 (feat. 보일러의 구조) (0) | 2024.08.20 |

| 크레인의 안전장치 (feat. 구조와 종류) (2) | 2024.08.13 |

| 허용응력과 안전율 (feat. 사용응력, 기준강도) (0) | 2024.08.02 |