오늘은 와이어로프와 달기체인의 안전율이 왜 일반 기계의 안전율 계산과 용어가 다른지 정리해보고 안전관리상 주의해야 할 사항에 대해 알아보도록 하겠다.

추가로 와이어로프는 그대로 사용하는 것이 아니라 단말가공을 통해 끝부분에 훅이나 소켓을 달아 양중 등에 사용하므로 단말가공에 대해서도 살펴보자.

1. 와이어로프와 달기체인의 안전율

지난 포스팅에서 와이어로프와 안전율에 대해 설명했다. (아래 참고)

https://portsafety.tistory.com/4

와이어로프와 안전율 (feat. 벨트슬링)

이번에는 와이어로프에 대해 얘기해볼까 한다.와이어로프는 산업현장에서 정말 많이 사용된다. 특히 기계, 기구에 주로 사용되는데, 크레인, 리프트, 곤돌라 등 중량물을 이송하는 데 사용된다.

portsafety.tistory.com

또한 허용응력과 기준강도를 이용한 안전율에 대해서도 설명했다. (아래 참고)

https://portsafety.tistory.com/10

허용응력과 안전율 (feat. 사용응력, 기준강도)

이번에는 사용응력, 허용응력, 기준강도, 안전율에 대해서 알아볼까 한다.이 글을 읽기에 앞서 응력의 개념과 변형률에 대해서 미리 보고 오길 바란다.( 아래 포스팅 참고 ) https://portsafety.tistory.c

portsafety.tistory.com

이를 종합해보면 다음과 같이 나타낼 수 있다.

| 와이어로프와 달기체인의 안전율 | 일반 기계∙설비의 안전율 |

| S = 절단하중/최대하중 | S = 기준강도/허용응력 |

언뜻 보면 다르다고 생각할 수 있겠지만 조금만 더 깊이 생각해보면 두 개념은 같다는 것을 알 수 있다.

1) 와이어로프와 달기체인의 기준강도

먼저 와이어로프의 절단하중값은 와이어로프를 잡아당겨 인장시험을 한 뒤 파괴되는 하중을 뜻하기 때문에 파단점으로 볼 수 있다. 즉, 기준강도를 파단점으로 본 것이다.

2) 와이어로프와 달기체인의 허용응력

일반 기계나 설비의 경우는 기준강도와 오랜 경험을 통해 알게 정립된 안전율이 거의 고정되어 있으므로 허용응력을 쉽게 산출할 수 있고 내가 설계할 기계나 설비에 적용해도 문제가 없을지, 탄성한도 이내에 위치하는지 확인하는 과정을 거친다.

그러나 와이어로프나 달기체인은 양중을 위한 구조체이다 보니 사용조건에 따라 하중값이 달라진다. 쉽게 말해 동일한 와이어로프이지만 2톤짜리 호이스트와 5톤짜리 호이스트에도 사용할 수 있는 것이다. 그렇기 때문에 허용응력이라는 용어를 사용하게 되면 헷갈릴 수 있어 최대하중이라 표현하고 사용하는 최대하중과 줄걸이각도를 고려하여 최대하중값을 계산해야 되는 것이다.

또한 산업안전보건기준에 관한 규칙에 따라서 화물을 인양할 경우는 안전율을 5 이상 가져가도록 요구하고 있으니 자체적으로 안전율을 5 이상으로 설정하되 최대하중을 초과하지 않는 범위 내에서 사용해야 한다. 만일 너무 무거운 화물을 인양할 경우 사용하중값이 너무 커져버려서 안전율이 감소하게 되므로 이런 점은 주의해야 한다.

3) 체인블록의 선택 시 주의사항

위 내용을 고려해보면 우리는 체인블록을 선택할 때 매우 주의해야 한다는 것을 알 수 있다.

다음은 체인블록 제작사에서 제공하는 사양표이다.

규격은 해당 체인블록이 권상할 수 있는 정격하중이다. 저 하중을 초과할 경우 문제가 발생할 수 있으니 제작사에서 저 하중을 넘기지 말도록 하는 것이다.

예를들어 10톤짜리 체인블록을 활용하여 9톤을 권상하게 되면 문제가 없을까?

달기체인의 입장에서는 9톤을 권상하게 되면 안전율을 5로 적용하여 45톤 이상에서 파단되어야 안전할 것이다. 그런데 위 표에는 달기체인의 파단하중에 대한 값이 없다.

그러므로 체인블록을 선정하기 위해서는 내가 얼만큼의 무게를 취급할 것인지 확정하고 해당 무게에 안전율을 곱한 값의 파단하중을 가진 달기체인이 적용된 체인블록을 사용해야 한다.

다음은 EN818-2 에 명시된 체인의 규격별 사양표다.

내가 구입할 체인블록에 어떤 사양의 달기체인이 들어가 있는지 확인하고 파단하중을 확인한다. 다음의 표에서는 breaking force에 9.8을 나누면 된다.

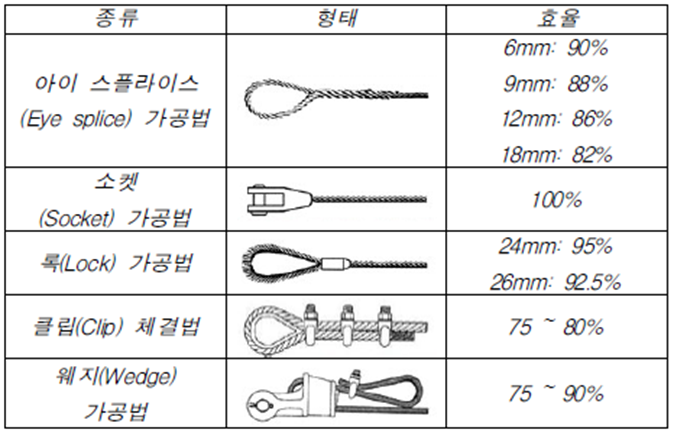

2. 와이어로프의 단말가공법

달기체인의 경우 체인끼리 연결되어 있고 끝부분도 체인이기 때문에 훅이나 고리를 직접 걸어 사용하면 되겠지만 와이어로프의 경우는 소선을 꼬아서 만들었기 때문에 끝단에 훅이나 고리를 연결해야만 한다.

와이어로프의 폐기기준에 따라 열이나 전기에 의해 손상된 것은 사용해선 안되기에 단말가공 시에도 주의해야 한다.

1) 소켓 (Socket)

|

|

|

| 소선 풀어헤치기 | 소켓 씌우기 | 소켓에 용융 금속 붓기 |

소켓을 씌워 용융금속을 주입하여 고착시키는 방법이다. 최근에는 용융금속 대신 레진 같은 접착제를 넣기도 하는데 안전성이 보장되는지는 반드시 확인되어야 한다.

소선을 모두 풀어헤친 후에 용융금속을 투입하면 소선이 열에 의해 녹으면서 하나의 금속으로 융착된다. 그러므로 정확히 가공한다면 이음효율은 100%가 된다. 하중이 매우 크게 작용하는 곳에 사용된다.

소켓의 종류에 따라 밀폐형 개방형 브릿지형으로 나뉘는데, 밀폐형은 영구적으로 고리를 달아주는 방법이며, 개방형은 핀을 제거할 수 있으므로 자주 탈착해야 하는 경우 사용된다. 브릿지형은 개방형보다 자주 탈착하지 않고 견고하게 지탱되어야 하는 경우 사용된다.

- 이음효율 : 100%

2) 아이 스플라이스 (Eye splice)

링 형태로 가공하는 방법으로 와이어로프의 스트랜드(꼬임)를 3회 이상 끼워 짠 후 각 스트랜드 소선의 절반을 절단하고 남은 소선을 다시 2회 이상 끼워 짜야한다.

- 이음효율 : 82~90%

3) 쐐기 (Wedge)

위 그림의 쐐기를 와이어로프와 함께 소켓에 넣게 되면 물리적으로 끼이면서 하중에 버틸 수 있게 된다.

작업이 간편하고 현장에서 쉽게 적용할 수 있으며 와이어로프의 지름에 적합한 크기의 쐐기를 사용해야 한다.

쐐기의 일종으로 쐐기에 로프를 감아 케이스에 밀어넣어 결속하는 방법이다.

- 이음효율 : 75~90%

4) 클립 (Clip)

좌측이 클립이다. 와이어로프에 아이(eye)를 만든 뒤 클립을 체결하여 만든다. 클립을 체결할 때 주의할 점은 와이어로프가 길게 연결되는 방향(힘을 받는 방향)으로 새들이 위치해야 한다는 점이다.

클립은 최소 4개 이상이어야 하며 클립 간의 간격은 와이어로프 직경의 6배 이상이어야 안전하다.

- 이음효율 : 75~80%

와이어로프 지름별 클립 개수는 다음 표를 따른다.

| 와이어로프 지름(mm) | 클립 개수 |

| 16mm 이하 | 4개 |

| 16 ~ 28mm 이하 | 5개 |

| 28mm 초과 | 6개 |

위 그림도 참고로 하자.

5) 록 가공법 (Lock)

파이프형태의 슬립(slip)에 와이어로프를 넣고 압착하여 고정시킨다.

압착시킬 때는 슬립을 무리하게 눌러 변형되지 않도록 한다.

간편하게 만들 수 있어 슬링용으로 많이 사용되는 방법이다.

- 이음효율 : 92.5~95%

3. 심블 (Thimble)

심블은 와이어로프를 보호하기 위해 덧대는 보호대이다. 와이어로프의 폐기기준에 따라 공칭지름의 감소가 7%를 초과할 경우 사용해선 안 된다. 공칭지름이 감소하는 원인은 다양하겠지만 주로 슬링용 와이어로프에서는 중량물에 맞닿는 아이(eye)에서 발생하므로 심블을 반드시 사용하는 것이 좋다.

* 주의사항

KOSHA GUIDE (M-186-2015) ‘크레인 달기구 및 줄걸이 작업용 와이어로프의 작업에 관한 기술지침’에는 심블을 설치할 때 용접하라고 되어있으나 이것은 잘못된 내용이다. 와이어로프를 용접으로 손상을 줄 경우 변형되어 파단하중이 변하게 되므로 절대 용접하면 안된다.

[핵심 내용정리]

1. 와이어로프와 달기체인의 안전율

| 와이어로프와 달기체인의 안전율 | 일반 기계∙설비의 안전율 |

| S = 절단하중/최대하중 | S = 기준강도/허용응력 |

2. 와이어로프 단말가공법